全國詢價熱線

全國詢價熱線

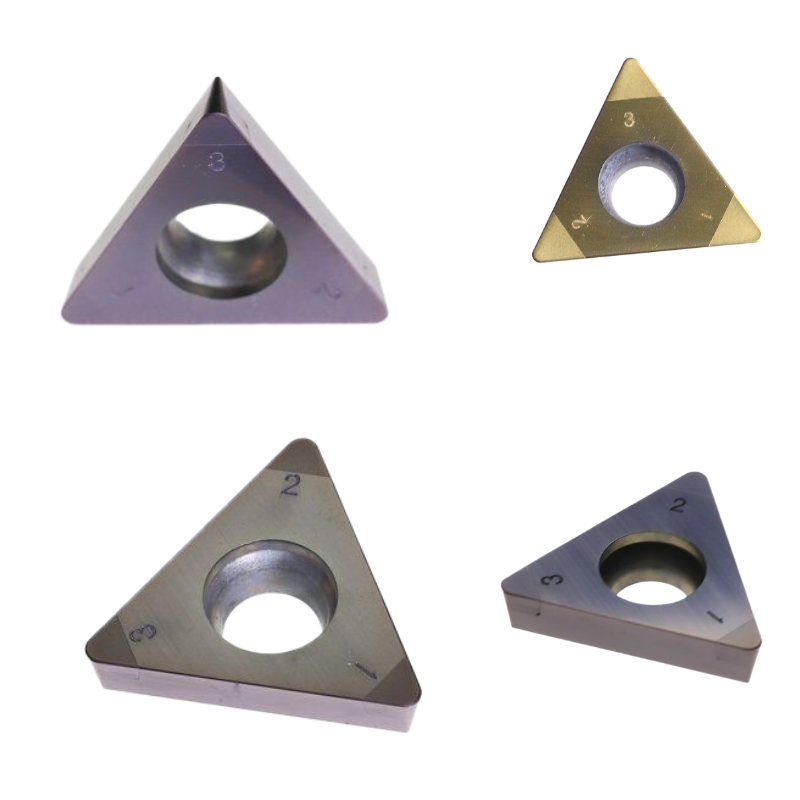

硬質合金刀片硬度高、脆性大、導熱性差、熱收縮率大,一般應選用金剛石砂輪進行刃磨。但因金剛石砂輪價格昂貴,磨損后不易批改,因而許多工廠仍選用一般砂輪進行刃磨。在刃磨過程中,因為硬質合金硬度較高,一般砂輪的磨粒極易鈍化,劇烈的沖突使刀片外表發生部分高溫,構成附加熱應力,極易引起熱變形和熱裂紋,直接影響刀具慣例運用的壽數和加工質量。因而,應選用必要辦法防止刃磨裂紋的發生。經過加工實踐,總結出以下可有非常大作用防備或削減刃磨裂紋的工藝辦法。1負刃刃磨法負刃刃磨法是指在刃磨刀具前,先在前刀面或后刀面上磨出一條負刃帶。

硬質合金歸于硬脆資料,刃磨時因砂輪振蕩使刀具受到沖擊載荷,易發生振裂;一起,磨削區的瞬間升溫與冷卻使熱應力或許跨過硬質合金的強度極限而發生熱裂紋。選用負刃刃磨法可行進刀片強度,增強刀片抗振性和接受沖擊載荷的才調,并增大受熱面積,防止磨削熱許多導向刀片,由此削減或防止裂紋發生。2用二硫化鉬潤澤砂輪在常溫狀態下,將粉狀二硫化鉬與無水乙醇制成混合溶液,然后在密閉容器內(防止乙醇蒸發)將新的一般砂輪浸泡在混合溶液中,14小時后取出,天然單調18~20小時,使砂輪徹底曬干。經上述處理的砂輪內部空地中布滿二硫化鉬,對磨粒可起到光滑作用,使砂輪排屑超卓,不易阻塞。實驗證明,用二硫化鉬潤澤過的砂輪磨削硬質合金刀片時,磨削尖利,磨粒不易鈍化,工件變形小,排屑順利,磨屑形狀根柢呈帶狀,可帶走大部分磨削熱,然后改進磨削作用,行進刀片成品率。

?

?

合理選用磨削用量若刃磨過程中沖突力過大,可導致磨削溫度急劇上升,刀片易發生爆裂,因而合理選用磨削用量十分重要。常用的合理磨削用量為:圓周速度v=10~15m/min,進給量f縱=0.5~1.0m/min,f橫=0.01~0.02mm/行程。手藝刃磨時,縱向和橫向進給量均不宜過大。4其它工藝辦法刀桿剛性短少、刀具夾持不穩、機床主軸跳動等均或許會導致刃磨裂紋的發生,因而,由機床、砂輪、夾具和刀具組成的加工體系應有滿意剛性,且應操控砂輪的軸向和徑向跳動。構成硬質合金刀具發生刃磨裂紋的要素較多,只需選用適合的砂輪,一起選用了合理的磨削工藝,才調有很大成效防止裂紋發生,行進刃磨質量。

獲取更多關于硬質合金產品定制的相關資訊,或想找專業硬質合金廠家、生產硬質合金板材、長條薄片、沖壓冷鐓模、棒材、軋輥、分條刀、圓環、鎢鋼密封環、鎢鋼噴嘴、滾剪切刀具等。此外,我們公司還提供根據客戶圖紙、樣品或需求生產加工各類非標硬質合金產品,并能根據特定加工對象制定硬質合金工具整體生產定制解決方案等,敬請關注硬質合金網(www.uyrd.cn)或關注官方微信公眾號“硬質合金網”???????如有更多疑問也可以直接聯系我們市場部,聯系電話:0731-28827499。